Авторы: Дюжев А.А., Котов А.В., Чупрынин Ю.В.

В сельскохозяйственном машиностроении широкое применение получило использование в качестве элементов механической трансмиссии ременных передач. Это обусловлено относительной простотой конструкции, неприхотливостью к условиям эксплуатации, низкой динамической нагруженностью трансмиссии и многими другими факторами. Наиболее широкое применение получили клиноременные передачи, которые за счет большей удельной мощности, передаваемой рабочим элементом привода (ремнем) благодаря форме рабочих поверхностей, позволяют существенно уменьшить габариты привода.

На сегодняшний день клиноременные передачи широко применены и успешно эксплуатируются на всех сельскохозяйственных машинах, выпускаемых Производственным объединением «Гомсельмаш». Надежность и долговечность ременной передачи во многом зависит от правильного выбора параметров на этапе проектирования.

Безотказность работы ременной передачи зависит от многих факторов. Одним из основных, но далеко не единственным фактором, является обеспечение функционирования рабочего элемента ременной передачи – ремня. Очень важно обеспечить условия, при которых ремень сохранял бы свои свойства, требуемые для выполнения возложенной на него функции, в течении всего, предусмотренного заводом изготовителем, срока эксплуатации.

Основное влияние на долговечность ремня оказывает величина напряжений, возникающих в теле ремня при передаче мощности. Напряжения в ремне складываются из напряжений, непосредственно участвующих в передаче полезной нагрузки, напряжений предварительного натяжения и напряжений изгиба, вызванных влиянием радиуса шкива. Очевидно, что чем меньше будет уровень действующих напряжений, тем дольше будет ремень сохранять требуемые свойства. С этой точки зрения целесообразно снизить до минимума напряжения предварительного натяжения, однако величина этих напряжений должна обеспечивать с требуемым запасом отсутствие буксования при передаче пиковых нагрузок, так как в процессе буксования за счет интенсивного тепловыделения и переноса материала поверхностного слоя происходят необратимые процессы на рабочей поверхности ремня и, как следствие, нарушение функционирования привода.

С точки зрения минимизации напряжений в ремне от предварительного натяжения целесообразным является применение ременной передачи с механизмом натяжения ремня подпружиненным роликом. При наличии данного рычажного механизма натяжение ведомой ветви не зависит от передаваемой мощности и регламентируется только величиной пиковых нагрузок из условия предотвращения буксования.

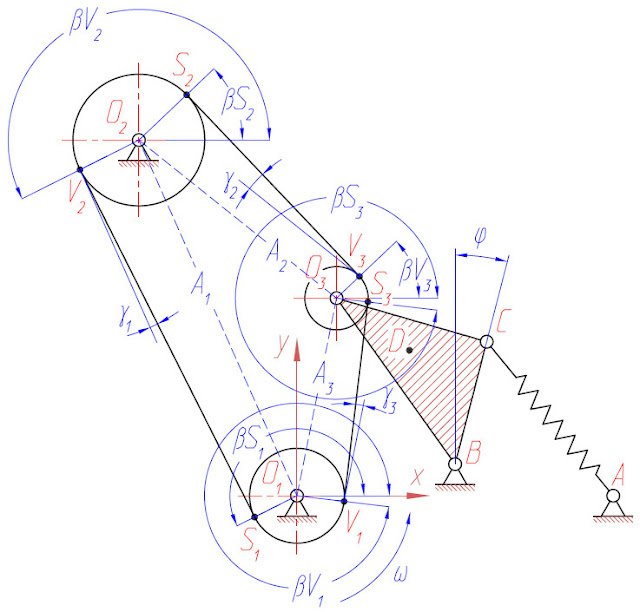

Типовая схема ременной передачи с рычажным механизмом натяжения ремня подпружиненным роликом показана на рисунке 1. Механизм натяжения состоит из натяжного ролика, двуплечего рычага и пружины. Натяжной ролик, закрепленный на двуплечем рычаге, опирается на ведомую ветвь привода. Предпочтительной, с целью предотвращения самозатягивания, является установка рычага таким образом, как показано на рисунке 1, чтобы момент сопротивления вращению натяжного ролика вокруг своей оси не прижимал ролик к ремню, т.е. направление вращения ролика должно совпадать с направлением поворота рычага в сторону ослабления натяжения ремня.

Величина напряжений предварительного натяжения выбирается в зависимости от типа и характера рабочей нагрузки, а также от величины пиковых нагрузок на рабочем органе, приводимом ременной передачей. Учитывая, что величина напряжений предварительного натяжения должна регламентироваться отсутствием буксования на пиковых режимах, а величина пиковых нагрузок в приводе, как правило, пропорциональна номинальной мощности, то величина напряжений предварительного натяжения может быть принята примерно одинаковой для всех ременных передач.

Рисунок 1 – Типовая схема ременной передачи с автоматическим натяжение ремня

При проектировании ременных передач с натяжением ремня подпружиненным роликом, установленных на машинах ПО «Гомсельмаш», величина напряжений в ремне от сил предварительного натяжения принимается как правило 110±20 Н/см2, что соответствует рекомендациям специальной литературы [1], и только для ремней с более прочным кордом (например из материала кевлар) допускается более высокий уровень напряжений, что в свою очередь позволяет повысить передаваемую мощность без увеличения габаритов. Как показала практика многолетней эксплуатации ременных передач, такой выбор величины напряжений предварительного натяжения вполне оправдан и позволяет обеспечить работоспособность привода по всем необходимым параметрам.

Вторым важным фактором, влияющим на работоспособность ременной передачи, является обеспечение стабильности напряжений от предварительного натяжения независимо от величины вытяжки ремня, т.е. от увеличения длины ремня в процессе эксплуатации. Как правило, на сегодняшний день все фирмы изготовители ремней гарантируют, что вытяжка ремня при условии соблюдения правил проектирования и эксплуатации передачи в течении всего предусмотренного срока функционирования не превысит 3% от номинальной длины.

В том случае, если конструкция механизма натяжения ремня подпружиненным роликом не обеспечивает стабильности требуемого предварительного натяжения с учетом вытяжки ремня во всем допустимом диапазоне, правильная регулировка передачи является весьма проблематичной. Для этого требуется наличие специнструмента, специальных контрольно-измерительных приборов и определенных навыков механизатора. Неправильная регулировка передачи недопустима, так как и недостаточное и излишнее натяжение приведет к преждевременному выходу из строя ремня.

В связи с этим существенное повышение надежности и долговечности ременных передач может быть достигнуто за счет применения рычажных механизмов автоматического натяжения. Механизм автоматического натяжения представляет собой механизм с натяжным роликом и упругим элементом, параметры которого автоматически обеспечивают постоянство предварительного натяжения во всем диапазоне вытяжки ремня. Постоянство величины предварительного натяжения обеспечивается параметрами двуплечего рычага (длиной плеч и углом между ними), параметрами и расположением пружины.

При подборе параметров механизма автоматического натяжения ремня целесообразно воспользоваться векторным методом исследования рычажных механизмов, основанного на применении векторного анализа и векторного преобразования координат. Для этого ременная передача (см. рисунок 1) описывается аналитически в виде замкнутого векторного контура, как изложено в работе [4]. Контур состоит из векторов ветвей и векторов, направленных от центров вращения шкивов к точкам встречи и схода ремня.

Зная процент вытяжки ремня pr, фактическая длина ремня с учетом остаточной вытяжки может быть определена из выражения (1).

где LНОМ.РЕМ – номинальная длина ремня по расчетному диаметру шкивов, установленная заводом изготовителем, постоянная и известная по обозначению ремня.

Длина ременного контура для фиксированного положения неподвижных шкивов и каждого положения натяжного ролика будет равна сумме длин векторов ветвей и сумме длин дуг охвата шкивов ремнем и является функцией угла наклона рычага натяжного ролика. Подробное описание ременного контура векторным способом приведено в работе [4], поэтому при описании алгоритма подбора механизма воспользуемся обозначением (2), которое предполагает функциональную зависимость длины контура от угла j наклона рычага.

Зная длину контура для каждого значения угла наклона рычага, можно вычислить упругую деформацию ремня, что позволит вычислить силу упругости в ветвях ременной передачи.

где DLУПР.РЕМ(j) – упругая деформация ремня; FУПР.РЕМ(j) – модуль силы упругости в ремне; СРЕМ -жесткость ремня на растяжение; EРЕМ - модуль упругости материала ремня; SРУЧ.РЕМ – площадь одного ручья ремня; ZРУЧ – количество ручьев в ремне.

Зная модуль силы (4) и направление ветвей из описанного ранее векторного контура, вектора сил упругости ветвей можно определить из выражений (6) и (7).

Для нахождения модуля силы пружины необходимо задаться величиной жесткости пружины и длиной пружины в свободном состоянии с зацепами. Тогда модуль силы пружины можно вычислить следующим образом.

где LПР0 – длина пружины с зацепами в свободном состоянии; DLПР(j) – деформация пружины; СПР – жесткость пружины.

Вектор силы пружины, зная ее модуль и направление, можно определить из выражения (10).

где ortCA(j) – орт вектора CA(j).Кроме сил упругости ветвей ремня и силы пружины на ролик действует еще сила тяжести рычага с роликом, сила инерции и инерционный момент. Вектор силы тяжести, зная вес ролика с рычагом G, можно определить из выражения (11).

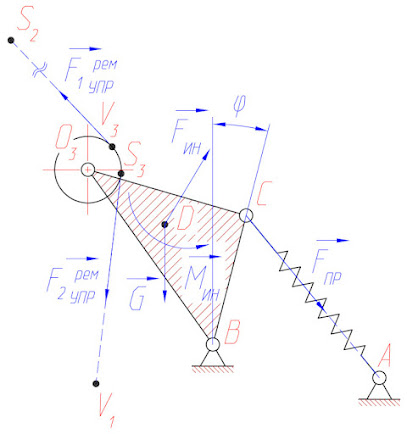

где -Y – орт, направленный вниз.Сила тяжести приложена в точке D, которая является центром тяжести рычага с роликом (см. рисунок 2).

Рисунок 2 – Схема действия силовых факторов на рычаг

Тогда, зная вектора сил упругости ветвей ремня, вектор силы пружины, вектор силы тяжести и точки их приложения можно записать уравнение равновесия рычага ролика. Выражение (12) является суммой моментов сил, приложенных к рычагу ролика вокруг точки качания.

Учитывая, что ременная передача с рычажным механизмом натяжения приведена к плоской расчетной схеме, все крутящие моменты в этой системе направлены по оси Z, перпендикулярной плоскости механизма, поэтому в выражении (12) использованы только эти составляющие. В выражении (12) не учтены момент от силы инерции и инерционный момент рычага с роликом, так как на этапе проектирования сложно учесть динамику системы, вызванную сложным пространственным движением рамы сельхозмашины при осуществлении технологического процесса.

Совокупность выражений (2)-(12) позволяют определить угол поворота рычага j, при котором рычаг с натяжным роликом будет находиться в равновесии, и найти для этого положения напряжение предварительного натяжения в ремне.

Имея описанный выше алгоритм нахождения напряжений предварительного натяжения в ремне в зоне упругого равновесия ролика, можно построить зависимость этих напряжений от процента остаточной вытяжки ремня в заданном диапазоне. Данная зависимость позволяет сформировать целевую функцию для проведения оптимизации параметров. Эта функция должна быть сформирована таким образом, чтобы при ее минимизации напряжение предварительного натяжения в ремне при разных значениях процента вытяжки ремня имели меньший разброс и в пределе стремились к одному рекомендуемому значению.

Решение системы уравнений (2)-(12) целесообразно осуществлять численным методом на ПЭВМ в любом доступном математическом пакете или среде программирования.

Тогда подбор требуемых параметров механизма легко автоматизировать и проводить его методом многопараметрической оптимизации (например, методом координатного спирального спуска) с учетом введенных конструктивных ограничений в виде штрафных функций по длинам звеньев и координатам неподвижных точек. В результате оптимизации подбираются длины плеч рычага, угол между ними, точка качания рычага, неподвижная точка крепления пружины и ее натяжение.

Жесткость упругого элемента, как правило, не подвергается оптимизации, а задается в виде неизменного параметра с учетом типов пружин, имеющихся в серийном производстве. Однако выбор параметров пружины так же необходимо проводить целенаправленно с учетом параметров конкретной ременной передачи. Достаточно эффективным является энергетический метод подбора упругого элемента по критерию теоретической работоспособности с учетом требуемого натяжения.

Основой данного метода является вычисление необходимой величины изменения потенциальной энергии пружины в заданном диапазоне деформации. Эта энергия должна быть равна величине условной работы, совершаемой телом ремня при удлинении на заданную величину, и может быть определена по формуле (13).

Изменение потенциальной энергии пружины в заданном диапазоне деформации может быть вычислено по формуле (14).

где c0 – жесткость одного витка пружины; s3 – максимальная деформация одного витка пружины; n - количество рабочих витков пружины; S1, S2 - относительная деформация пружины (в долях от единицы) в крайних рабочих положениях соответственно.

Как правило, величина относительной деформации пружины в крайних рабочих положениях в применяемых механизмах варьируется в диапазоне 0,5…0,7.

Таким образом, зная параметры пружины, предпочтительной для применения в рычажном механизме натяжения с учетом особенностей серийного производства и требований унификации, пользуясь выражениями (13) и (14) можно вычислить требуемое количество витков пружины с учетом обеспечения заданного стабильного натяжения для каждой ременной передачи.

Необходимо заметить, что на величину потребной энергии пружины оказывают влияние так же работа силы тяжести, силы инерции и инерционного момента. Однако величина этой работы, как правило, незначительна по сравнению с работой, вычисленной из выражения (13). Работа силы тяжести учитывается при проведении оптимизации выражением (12), а работа силы и момента инерции и может быть легко учтена поправочными коэффициентами.

Выводы

Применение предложенной методики в сочетании с векторным методом исследования рычажных механизмов (основанного на применении векторного анализа и векторного преобразования координат) для описания ременного контура и механизма натяжения, а также использование параметрической оптимизации позволяет не только существенно сократить время, необходимое для проектирования привода, но и использовать все существующие резервы конструкции при поиске оптимального варианта механизма.

Оптимально спроектированный рычажный механизм автоматического натяжения позволяет решить задачу параметрической надежности привода за счет обеспечения автономности функционирования, что в свою очередь существенно влияет на повышение производительности сельскохозяйственных машин.

Описанный метод векторного преобразования координат уже много лет успешно применяется в ГСКБ ПО «Гомсельмаш» при проектировании рычажных механизмов автоматического натяжения ременных передач. Эффективность данного метода подтверждена многолетней успешной эксплуатацией сельскохозяйственной техники разностороннего назначения.

Список литературы

1. Галаджев Р.С., Мещеряков И.С., Троянова Г.П., Харькова Е.А. Методы проектирования и расчета клиноременных передач и вариаторов сельхозмашин: Ростов-на Дону: – РИСХМ СНИЛ, 1987. 64 с.

2. Воробьев И.И. Ременные передачи М.: Машиностроение, 1979. 168 с.

3. Флик Э.П. Механические приводы сельскохозяйственных машин – М.: Машиностроение, 1984. – 272 с.

4. Чупрынин Ю.В., Дюжев А.А. Алгоритм расчета геометрии ременного контура векторным способом // Тракторы и сельскохозяйственные машины. – 2005, № 6.

5. Котов А.В. Формирование функциональной математической модели механизма навески с переменными параметрами для энергосредства: дис. … маг. техн. наук. 36.01.01 / Котов А.В. – Гомель, 2004. – 78 с.

Надеюсь, представленные на сайте материалы окажутся полезными для Вашей научной или практической деятельности и буду признателен за упоминание моих работ в списке Вашей литературы при их использовании.

Для цитирования данной работы:

Дюжев А.А. Методика проектирования механизмов автоматического натяжения ременных передач / А.А. Дюжев, А.В. Котов, Ю.В. Чупрынин // Стратегия машинно-технологического обеспечения производства сельскохозяйственной продукции России на период 2008-2012 гг. Сборник научных докладов XV международной научно-практической конференции «Научно-технический прогресс в инженерной сфере АПК России – разработка высокоэффективных ресурсосберегающих технологий», Москва, 12–15 окт. 2007 г. Том 1. – М.: ВИМ, 2008. – С. 97-106.

Комментариев нет:

Отправить комментарий