Авторы: Котов А.В.

Введение

Измельчение растительной массы является основной операцией, выполняемой кормоуборочным комбайном. Все остальные операции технологического процесса работы комбайна можно условно отнести к вспомогательным операциям, которые направлены на обеспечение подачи растительной массы в измельчающий аппарат и отвод от него уже измельченной массы.

Из множества существующих конструкций измельчающих аппаратов кормоуборочных комбайнов выделяются три основных типа: роторный, дисковый и барабанный. Примерно 10…12% кормоуборочных комбайнов (как правило, прицепных или навесных) оснащены дисковым измельчающим аппаратом, который относится к аппаратам подпорного резания с регулируемой длиной резки [1, 2].

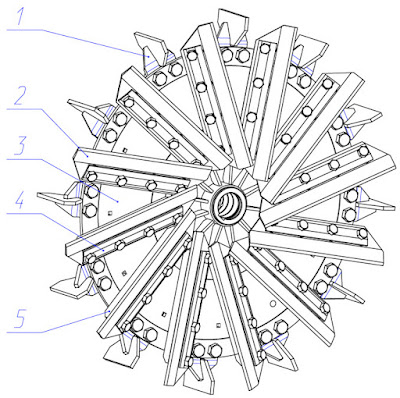

В настоящее время в РКУП «ГСКБ по зерноуборочной и кормоуборочной технике» идет разработка конструкций навесных кормоуборочных комбайнов с измельчающим аппаратом дискового типа для загрузки универсальных энергетических средств мощностью 250…450 л.с. Конструкции измельчающих аппаратов разрабатываемых комбайнов схожи, а наличие отличий в основном связано только с габаритами измельчителя. На рис. 1 приведена типовая конструкция дискового измельчающего аппарата, которым оснащены разрабатываемые конструкции трех навесных кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500.

1 – лопатка швыряющая; 2 – нож; 3 – диск ножевой; 4 – прижим ножа; 5 – опора ножа

Приведенный на рис. 1 дисковый измельчающий аппарат расположен в камере, которая образована передней и задней стенками рамы кормоуборочного комбайна, нижним и верхним кожухами, а также регулируемым поддоном. В передней части камеры имеется окно, через которое растительная масса поступает в измельчающий аппарат, где происходит его измельчение. Выброс измельченной массы происходит через дефлектор силосопровода в транспортное средство. Процесс измельчения растительной массы можно производить с различным количеством ножей, однако ножи при этом необходимо устанавливать или снимать попарно, чтобы не нарушилась балансировка ножевого диска.

В табл. 1 приведены проектировочные технические показатели разрабатываемых в РКУП «ГСКБ по зерноуборочной и кормоуборочной технике» трех навесных кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500, оснащенных измельчающим аппаратом дискового типа.

Таблица 1 - Проектировочные технические показатели навесных кормоуборочных комбайнов

Как известно, в дисковых измельчающих аппаратах современных кормоуборочных комбайнов применяют в основном прямолинейные ножи (см. рис. 1) и редко ножи с лезвиями, очерченными по форме эксцентрической окружности. Широкое применение прямолинейных ножей заключается в простоте их изготовления, замене, регулировке и заточке. Однако такой тип измельчающего аппарата имеет ряд существенных недостатков, из которых можно выделить следующие: широкий диапазон изменения углов скольжения и защемления в плоскости резания, а также неравномерность нагрузки на вал ножевого диска. Сведение к минимуму указанных недостатков тесно связано с выбором оптимальных параметров дискового измельчающего аппарата в плоскости резания.

Цель статьи – разработать методику расчета и оптимизации параметров дискового измельчающего аппарата с прямолинейными ножами в плоскости резания на основе созданной компьютерной математической модели, а также дать теоретическое обоснование принятым параметрам.

К основным параметрам дискового измельчающего аппарата относятся: высота и ширина приемного окна – h и b соответственно; высота расположения нижней грани приемного окна (противорежущей грани) относительно горизонтальной оси дискового измельчителя – a; расстояние от вертикальной оси до ближайшей грани приемного окна – c; угол скольжения – t; угол защемления – c [3].

Исследования по выбору рациональных параметров приемного окна и его расположения (h, b, a и c) рассмотрены в работе [4], однако на практике, как правило, данные параметры принимаются из конструктивных и компоновочных соображений в пределах рекомендуемых величин. Кроме того, растущее с каждым годом использование в разрабатываемых в РКУП «ГСКБ по зерноуборочной и кормоуборочной технике» конструкциях машин унифицированных и стандартных элементов накладывает определенные ограничения по выбору и оптимизации данных параметров. Поэтому принятые на разрабатываемых конструкциях навесных кормоуборочных комбайнах КНК-420, КНК-500 и КНК-4500 параметры приемного окна и его расположение не будем подвергать теоретическому анализу и последующей оптимизации.

Рассмотрим взаимосвязь оставшихся двух параметров (t и c) дискового измельчающего аппарата с прямолинейными ножами в плоскости резания и дадим теоретическое обоснование их оптимальным значениям.

Угол скольжения

Угол скольжения t – это угол, расположенный между вектором окружной скорости и вектором нормальной составляющей этой скорости или угол между радиус-вектором направленным от центра вращения ножевого диска к точке на ноже и лезвием ножа.

Как известно, нож дискового измельчающего аппарата может быть установлен по радиусу или с определенным смещением относительно центра вращения. В первом случае сила резания совпадает с направлением движения ножа, и резание происходит без скольжения t = 0. Во втором случае лезвие ножа имеет тангенциальную относительно растительной массы составляющую своего перемещения, в результате чего резание происходит со скольжением, которое существенно снижает сопротивление перерезанию растительной массы.

Рассмотрим более подробно движение прямолинейного ножа дискового измельчающего аппарата при наличии смещения лезвия AB относительно центра вращения O на величину p. Расчетная схема движения прямолинейного ножа приведена на рис. 2. Согласно приведенной схеме, при вращении ножевого диска, окружная скорость vi = w·ri i-ой точки ножа может быть разложена на две составляющие – нормальную vni = w·ri·cos(ti) и касательную vti = w·ri·sin(ti). Первая составляющая вызывает рубящее резание ножа, вторая – скользящее. Отношение данных составляющих определяет коэффициент скольжения:

Используя расчетную схему, приведенную на рис. 2 можно определить величину угла скольжения для i-ой точки ножа по формуле:

где ti – угол скольжения для i-ой точки ножа; ri – расстояние от центра вращения до i-ой точки ножа; p – смещение лезвия ножа относительно центра вращения.

Эффект скользящего движения лезвия ножа объясняется тем, что при скольжении лезвия ножа по материалу оно захватывает неровностями частицы растительного материала, стремится сдвинуть их с места и увлечь вместе с собой. Между смещаемыми и соседними частицами материала возникают нормальные напряжения растяжения или касательные напряжения сдвига вместо напряжения смятия. Так как подавляющее большинство материалов на растяжение и сдвиг оказывают меньшее временное сопротивление, чем на сжатие, то в результате такого движения лезвия ножа происходит резание со скольжением.

Согласно проводимым экспериментальным исследованиям увеличение угла скольжения лезвия способствует снижению усилия резания, однако увеличение значения t выгодно лишь до некоторых пределов. На рис. 3 представлена экспериментальная зависимость работы A резания и удельной работы AУД резания от угла скольжения t при резании толстого слоя стеблей кукурузы и лебеды [5].

Рис. 3. Зависимость работы резания и удельной работы резания от угла скольжения:

1 – кукуруза; 2 – лебеда

Как видно из графика, работа и удельная работа резания с увеличением угла скольжения до 25° падают, а при дальнейшем увеличении этого угла они возрастают. Такое явление объясняется тем, что при резании лезвием усилие затрачивается не только на разрушение материала вершиной лезвия, но и на преодоление трения между фасками лезвия и материалом. Поэтому сила, необходимая для преодоления трения лезвием при резании, с увеличением угла t будет расти.

Угол скольжения равный 25° является углом, при котором выгода в усилии резания полностью поглотилась трением, возникшим между кромками лезвия и материалом. При дальнейшем увеличении угла t усилие трения возрастает быстрее, чем снижается усилие резания.

Таким образом, при проектировании дисковых измельчающих аппаратов угол скольжения необходимо обеспечивать в пределах 20…30°.

Угол защемления

Процесс подпорного резания растительной массы возникает при наличии реактивной силы, которая может быть только при возникновении условия защемления. Поэтому существенное значение для процесса резания имеет также величина угла защемления c между режущей и противорежущей кромками. Значение этого угла находится в зависимости от углов трения j1 и j2 материала о режущую и противорежущую кромки.

Согласно приведенной на рис. 4 схеме, возможны три характерных условия защемления, в зависимости от которых равнодействующая R сил, действующих на перерезаемый материал со стороны кромок, меняет свое направление.

а) б) в)

Рис. 4. Характерные условия защемления:

а – растительный материал выталкивается из зевы пары; б – растительный материал неподвижен в зеве пары; в – растительный материал вталкивается в зев пары;

1 – нож; 2 – противорежущий брус; 3 – растительная масса

При условии c > j1 + j2 равнодействующая R направлена от вершины угла, образованного режущими кромками. При сохранении этого условия материал под действием силы R стремится сместиться в направлении от вершины угла A, т.е. выталкивается из зева пары.

При c = j1 + j2 равнодействующая R равна нулю и перерезаемый материал остается на месте, а при c < j1 + j2, равнодействующая направлена в сторону вершины угла A, т.е. стремиться втолкнуть материал в зев пары.

Следовательно, для обеспечения надежного резания растительной массы необходимо обеспечить условие c < j1 + j2. Однако в случае, когда величины углов j1 и j2 значительно отличаются, возможно скольжение растительной массы по поверхности с меньшим углом трения, что будет сопровождаться его перекатыванием по поверхности с большим углом трения и выталкиванием из зева пары. Поэтому, при j1 > j2 предельная величина угла защемления должна определяться не суммой углов трения j1 и j2, а удвоенным меньшим углом трения, т.е. cпред = 2·j2.

В табл. 2 приведены экспериментальные данные о трении покоя и движения частей кукурузы об обработанную сталь [5].

Таблица 2 - Данные о трении покоя и движения частей кукурузы об обработанную сталь

Используя данные табл. 2 найдем предельное значение угла защемления для коэффициентов трения движения частей кукурузы:

Откуда:

Таким образом, расчетная величина угла защемления должна быть cпред < 2·j2 = 43,6…49,4 град. На практике при проектировании дисковых измельчающих аппаратов предельное значение угла защемления принимают в диапазоне c £ 40…50 град.

Математическая модель прямолинейного ножа

Сформируем математическую модель дискового измельчающего аппарата с прямолинейными ножами для исследования изменения в плоскости резания величины углов скольжения и защемления согласно расчетной схеме приведенной на рис. 5.

Рис. 5. Расчетная схема дискового измельчающего аппарата с прямолинейными ножами

Расчет углов скольжения и защемления будет проводиться в пределах площади приемного окна дискового измельчающего аппарата. Введем следующие условные обозначения: A и B – две крайние точки на лезвии прямолинейного ножа; E – точка на лезвии ножа, для которой в пределах площади приемного окна будет проводиться расчет интересующих параметров. Кроме того, положение прямолинейного ножа на ножевом диске будет характеризоваться двумя параметрами: длиной LOA и углом наклона ножа OAB. Данные параметры являются постоянными и индивидуальными для каждого измельчающего аппарата дискового типа с прямолинейными ножами.

Задаемся максимальными и минимальными значениями координат x и y относительно начала принятой системы координат (см. рис. 5):

Задаемся пределами изменения принятых координат:

где Dx и Dy – принятый в расчете шаг изменения координат x и y.

Находим расстояние от центра вращения дискового измельчающего барабана до интересующего положения точки E на лезвии ножа в пределах площади приемного окна:

Запишем для треугольника OAE теорему синусов для нахождения угла скольжения:

где LOA – расстояние от центра вращения измельчающего аппарата до ближайшей крайней точки ножа; OAB – угол наклона прямолинейного ножа на ножевом диске.

Используя выражение (6), находим угол скольжения:

Зная угол скольжения, рассчитаем угол защемления:

Выражения (7) и (8) однозначно определяют величину угла скольжения и угла защемления для принятой точки E на лезвии ножа с координатами x и y, находящейся в пределах площади приемного окна дискового измельчающего аппарата.

Используя выражения (2) – (8) можно проводить анализ различных схем дисковых измельчающих аппаратов с прямолинейными ножами с определением углов скольжения и защемления в пределах площади приемного окна при помощи существующих современным математических пакетов.

Согласно приведенной на рис. 5 расчетной схеме дискового измельчающего аппарата, а также используя выражения (2) – (8), проведем расчет углов скольжения и углов защемления в плоскости резания для трех навесных кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500.

В табл. 3 приведены исходные данные к расчету дисковых измельчающих аппаратов кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500.

Таблица 3 - Исходные данные к расчету дисковых измельчающих аппаратов

В реальной конструкции кормоуборочного комбайна приемное окно имеет сложную форму, типовая схема которой приведена на рис. 6 а. Поэтому с целью упрощения формирования математической модели, представим приемное окно в виде многоугольника с вершинами в точках 1 – 6 (см. рис. 6 б).

а) б)

Рис. 6. Схема приемного окна:

а – схема соответствующая реальной конструкции; б – упрощенная схема

На рис. 7 приведены сравнительные графики изменения угла скольжения и угла защемления в пределах площади приемного окна трех кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500 до проведения оптимизации.

а) б)

Рис. 7. Сравнительные графики изменения угла скольжения и угла защемления в плоскости резания трех кормоуборочных комбайнов до проведения оптимизации

а – углы скольжения; б – углы защемления

В табл. 4 приведены результаты расчета углов скольжения t и защемления c для шести характерных точек приемного окна кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500 в соответствии с рис. 6 б. Кроме того, в табл. 4 указано среднее значение угла скольжения и угла защемления дисковых измельчающих аппаратов кормоуборочных комбайнов в пределах площади приемного окна (t и c), а также соответствующее для каждого угла значение среднеквадратичного отклонения (st и sc).

Таблица 4 - Результаты расчета углов скольжения и защемления в плоскости резания до проведения оптимизации

Анализируя изменение величины углов скольжения и защемления в плоскости резания дискового измельчающего аппарата с прямолинейными ножами, следует обратить внимание на величину скорости резания в пределах приемного окна, так как данный параметр тесно связан с энергоемкостью процесса резания и производительностью кормоуборочного комбайна. Установлено, что в диапазоне скоростей резания 21…25 м/с усилие резания существенно снижается, а коэффициент полезной работы лезвия растет [3]. Это связано с так называемым эффектом скоростного подпора материла, когда предварительное сжатие слоя практически отсутствует и работа сжатия минимальна. Увеличение скорости резания свыше 21…25 м/с ведет к дальнейшему снижению усилия резания и стремлению коэффициента полезной работы лезвия к единице. В табл. 5 приведены расчетные значения скоростей резания для трех кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500 в характерных точках приемного окна (в точках 1 – 6).

Таблица 5 - Результаты расчета кинематических характеристик измельчающих аппаратов

Анализ полученных результатов

Проведем анализ полученных результатов для каждого дискового измельчающего аппарата кормоуборочных комбайнов с прямолинейными ножами.

КНК-420. В начале процесса резания (точка 1) лезвие ножа внедряется в слой растительной массы при достаточно высоком значении угла скольжения t (43,2 град) и с относительно невысокой скоростью резания (19,8 м/с). При этом слой растительной массы сжимается при небольшом угле защемления c (6,7 град). Поскольку скорость резания недостаточная для наличия скоростного подпора (< 25 м/с), растительная масса будет сжиматься до появления критического давления на лезвии ножа, после чего будет происходить разрезание слоя.

Завышенное значение угла скольжения характерно для ближайших к оси вращения ножевого диска точек 1, 4, 5 и 6 и изменяется в диапазоне 31,3…55,2 град. В процессе дальнейшего резания растительной массы угол скольжения уменьшается и в точках 2 и 3 он уже составляет 13,9 и 12,9 град соответственно. Действительно, согласно выражению (1) с увеличением расстояния ri, угол скольжения уменьшается по закону равнобокой гиперболы и скользящее движение ножа резко убывает.

Кроме того, при движении лезвия ножа также наблюдается уменьшение угла защемления, который изменяется от точки 1 к точке 2 в диапазоне 6,7…1,8 град, а от точки 4 к точке 3 в диапазоне 41,7…11,4 град. Причем для угла защемления характерно завышенное значение в зоне точки 4 и вполне возможна ситуация когда c > cпред = 2·j2. В этом случае весь материал будет стремиться выйти из зева пары и переместиться в правую часть приемного окна, где условия резания еще менее благоприятны. Но такая ситуация возможна уже в конце всего процесса резания и на небольшом угле поворота ножевого диска.

КНК-500. Для измельчающего аппарата данного кормоуборочного комбайна в целом характерна такая же ситуация изменения углов скольжения и защемления как и для кормоуборочного комбайна КНК-420, однако в данном случае наблюдается незначительное увеличение углов скольжения и углов защемления (в пределах 2…4 град). При этом скорость резания практически во всех точках приемного окна достигает скорости подпорного резания.

Необходимо отметить, что в процессе резания лезвием ножа при переходе его через точки 5 и 6 значение угла защемления близко к нулю, что говорит о том, что лезвие ножа занимает практически параллельное положение по отношению к приемному окну и давит на растительную массу всей поверхность лезвия.

КНК-4500. В процессе резания растительной массы в точках 1, 4, 5 и 6 угол скольжения находится в рекомендуемом диапазоне и изменяется в пределах 18,5…29,4 град. Однако, как и в предыдущих рассматриваемых случаях, угол скольжения уменьшается при удалении от центра вращения ножевого диска, изменяясь от точки 1 до точки 2 в диапазоне 24,7…8,5 град, а от точки 4 до точки 3 в диапазоне 18,5…7,9 град. При этом значение угла защемления в зонах точек 4 и 5 может быть неблагоприятным для резания из-за близкого их значения к критической величине. Низкие значения скорости резания характерны для ближайших к оси вращения ножевого диска точек – точек 1 и 5.

Анализ значений средних величин углов скольжения и защемления во всем диапазоне площади приемного окна показывает, что среднее значение углов скольжения измельчающих аппаратов кормоуборочных комбайнов КНК-420 и КНК-500 находится в рекомендуемом диапазоне, однако для них характерно высокое значение среднеквадратического отклонения. Для кормоуборочного комбайна КНК-4500 среднее значение угла скольжение составляет 13,7 град, что несколько ниже рекомендуемой величины, однако среднеквадратическое отклонение у данного измельчающего аппарата самое низкое – 4,4 град. Среднее значение угла защемления для всех кормоуборочных комбайнов не превышает критического значения и находится в пределах 8,6…18,4 град. При этом среднеквадратическое отклонение данного угла изменяется в диапазоне 8,3…10,6 град.

Таким образом, у всех рассмотренных кормоуборочных комбайнов наблюдается изменение в широком диапазоне углов скольжения и защемления, которые в некоторых случаях даже выходящие за пределы рекомендуемых величин. Характеристики рассматриваемых углов в плоскости резания у навесных кормоуборочных комбайнов КНК-420 и КНК-500 наиболее близки друг к другу, и средние значения углов скольжения находятся в рекомендуемом диапазоне, но с относительно высоким среднеквадратическим отклонением. Для КНК-4500 характерно выход среднего значения угла скольжения за рекомендуемый диапазон, но значение среднеквадратического отклонения самое низкое. Среднее значение угла защемления для всех кормоуборочных комбайнов не превышает рекомендуемой величины, однако в зоне точки 4 характерно завышенное его значение. При этом скорость резания у КНК-420 невысокая в начале процесса резания, что связано с небольшими габаритами дискового измельчающего аппарата и как следствие близкого расположения приемного окна к оси вращения ножевого диска.

Оптимизация параметров

Проведем оптимизацию параметров дисковых измельчающих аппаратов с прямолинейными ножами трех навесных кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500 в плоскости резания методом покоординатного спуска. В качестве целевой функции будет выступать среднее значение угла скольжения t и угла защемления c, рассчитанные в пределах площади приемного окна. Средние значения данных углов должны быть согласованы с рекомендуемыми величинами, которые были обоснованы выше (угол скольжения должен находиться в пределах 20…30 град; угол защемления должен не превышать 40…50 град), а также среднеквадратичное отклонение данных углов (st и sc) от средней величины должно быть минимально. В качестве оптимизируемых параметров будут выступать длина LOA и угол OAB (см. рис. 5).

Суть метода покоординатного спуска заключается в следующем. Из начальной точки поиска выполняется пробный шаг вдоль первой координатной оси факторного пространства. В новой точке поиска определяется значение отклика, которое сравнивается со значением отклика в предшествующей точке поиска. Если произошло улучшение значения отклика, это направление принимается для осуществления следующего шага поиска. В противном случае происходит возвращение в начальную точку, а направление поиска меняется на противоположное (см. рис. 8).

Рис. 8. Траектория поиска экстремального значения отклика методом покоординатного спуска по двум координатным осям факторного пространства

Движение вдоль первой координатной оси осуществляют до тех пор, пока значения отклика не начнут ухудшаться. При ухудшении отклика из точки, в которой наблюдалось наилучшее значение отклика (точка частного экстремума), совершают движение вдоль второй координатной оси [6, 7].

После окончания движения вдоль всех координатных осей факторного пространства заканчивается первый цикл поиска. Далее проводят аналогичный цикл поиска с начальной точкой соответствующей точке частного экстремума, полученной в предшествующем цикле поиска. Процедуру поиска экстремума заканчивают, когда ни по одному из возможных направлений поиска улучшения отклика не происходит.

Геометрический образ решения задачи оптимизации методом координатного спуска в трехмерном пространстве напоминает спуск во впадину. Обычно этот метод дает некоторое сокращение времени поиска по сравнению с другими методами оптимизации.

В табл. 6 приведена сравнительная оценка параметров дисковых измельчающих аппаратов с прямолинейными ножами кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500 до проведения оптимизации и после ее проведения.

Таблица 6 - Сравнительная оценка параметров дисковых измельчающих аппаратов

На рис. 9 приведены сравнительные графики изменения угла скольжения и угла защемления в пределах площади приемного окна трех кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500 после проведения оптимизации.

а) б)

Рис. 9. Сравнительные графики изменения угла скольжения и угла защемления в плоскости резания трех кормоуборочных комбайнов после проведения оптимизации:

а – углы скольжения; б – углы защемления

В табл. 7 приведены результаты расчета углов скольжения t и защемления c для шести характерных точек приемного окна кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500 после проведения оптимизации. Кроме того, в табл. 7 указано среднее значение угла скольжения и угла защемления дисковых измельчающих аппаратов рассматриваемых кормоуборочных комбайнов в пределах площади приемного окна (t и c), а также соответствующее для каждого угла значение среднеквадратичного отклонения (st и sc).

Таблица 7 - Результаты расчета углов скольжения и защемления в плоскости резания после проведения оптимизации

Анализ результатов оптимизации

Для оптимизированных параметров дисковых измельчающих аппаратов с прямолинейными ножами характерно значительное снижение максимальных величин углов скольжения и относительное небольшое их снижение в точках наиболее удаленных от центра вращения ножевого диска. Завышение значения углов скольжения, как и в предыдущем случае, характерно для точек ближайших к оси вращения ножевого диска.

В результате проведенной оптимизации средние значения углов скольжения для рассматриваемых трех кормоуборочных комбайнов были выровнены примерно на одном уровне (в пределах 20 град) и были выровнены и их среднеквадратичные отклонения (в пределах 7 град). Средние значения углов защемления установились примерно на одном уровне в пределах 11…14 град, а их среднеквадратичные отклонения стали изменяться в диапазоне 8,5…9,5 град.

Результаты проведенного теоретического анализа с обоснованием оптимальных значений углов скольжения и защемления, а также результаты оптимизации дисковых измельчающих аппаратов с прямолинейными ножами были учтены при проектировании опытных образцов навесных кормоуборочных комбайнов КНК-420, КНК-500 и КНК-4500.

Выводы

1. В ходе проведенного анализа дисковых измельчающих аппаратов с прямолинейными ножами были выявлены следующие присущие им основные недостатки: углы скольжения t и углы защемления c в плоскости резания изменяются в широком диапазоне, убывая по мере продвижения ножа в материал, в результате чего процесс резания становится все менее и менее выгодным. Кроме того, в отдельных зонах приемного окна величины данных углов могут выходить за теоретические обоснованные значения.

2. Применение современных математических пакетов для оптимизации параметров дискового измельчающего аппарата с прямолинейными ножами в плоскости резания позволило несколько снизить выявленные недостатки и приблизить значения углов скольжения и защемления к рекомендуемым величинам. Однако, как показали проведенные исследования, обеспечить гарантированное изменение данных углов в рекомендуемых диапазонах или их стабилизацию у дискового измельчающего аппарата с прямолинейными ножами не представляется возможным.

3. Проведенный анализ параметров дисковых измельчающих аппаратов в плоскости резания указывает на большое влияние на его работу формы линии лезвия ножа. Поэтому, обобщая все полученные результаты и известные теоретические исследования можно сделать заключение, что все вышеперечисленные недостатки, свойственные дисковому измельчающему аппарату с прямолинейными ножами, можно устранить, применив нож с криволинейным лезвием в форме дуги, вращающейся по эксцентрической окружности. С производственной точки зрения она несколько сложнее прямолинейной, но значительно проще других криволинейных форм.

Поэтому дальнейшим продолжением представленному в данной статье исследованию параметров дискового измельчающего аппарата в плоскости резания будет изыскание и обоснование формы линии лезвия ножа, обеспечивающей оптимальные параметры в плоскости резания.

Список литературы

1. Валиев, М. Направления совершенствования измельчающих аппаратов и доизмельчающих устройств кормоуборочных комбайнов // Тракторы и сельскохозяйственные машины. – 1989, №7.

2. Сучасні тенденції розвитку конструкцій сільськогосподарської техніки / за ред. В.Г. Кравчука, М.I. Грицишина, С.М. Коваля. – К.: Аграрна наука, 2004. – 396 с.

3. Резник, Н.Е. Теория резания лезвием и основы расчета режущих аппаратов. М.: Машиностроение, 1975. – 311 с.

4. Чепурной, А.И., Белов, М.И. Расчет дискового измельчающе-швыряющего аппарата // Тракторы и сельскохозяйственные машины. – 2001, № 11.

5. Резник, Н.Е. Кормоуборочные комбайны. – М.: Машиностроение, 1980. – 375 с.

6. Аттетков, А.В., Галкин, С.В, Зарубин, В.С. Методы оптимизации: Учеб. для вузов/ Под ред. В.С. Зарубина, А.П. Крищенко.- М.: Изд-во МГТУ им. Н.Э. Баумана, 2003.- 440 с.

7. Сухарев, А.Г., Тимохов, А.В., Федоров, В.В. Курс методов оптимизации. М.: Наука, 1986. – 328 с.

Любое цитирование текста, использование тезисов или иллюстраций из данной статьи допускается только с указанием обязательной ссылки на первоисточник. Пожалуйста, уважайте авторские права и интеллектуальную собственность.

Для цитирования данной работы | To cite this work:

Котов, А. В. Оптимизация параметров дискового измельчающего аппарата в плоскости резания / А. В. Котов // Тракторы и сельхозмашины. - 2010. - Т. 77. - №12. - C. 22-26. DOI: https://doi.org/10.17816/0321-4443-69002. – EDN NDEQJT.

Kotov A. V. Optimizatsiya parametrov diskovogo izmel'chayushchego apparata v ploskosti rezaniya [Optimization of parameters of disk chopping apparatus in the cutting plane]. Traktory i sel'khozmashiny [Tractors and Agricultural Machinery], 2010, vol. 77, no. 12, pp. 22-26. DOI: https://doi.org/10.17816/0321-4443-69002 (in Russ.).

Комментариев нет:

Отправить комментарий